FEMAP TMG FLOW es un software de Análisis de Fluidos (CFD) integrado en FEMAP desarrollado por MAYA HTT (Canadá) que utiliza un método eficiente y robusto basado en tecnología avanzada de volúmenes de control por diferencias finitas para resolver las ecuaciones no lineales de transferencia de calor y movimiento de fluidos de Reynolds Averaged Navier-Stokes (RANS) que gobiernan la conservación de la masa, momento y energía del fluido para obtener el campo de velocidades, presiones y temperaturas en problemas conjugados con acoplamiento fluido-térmico en régimen permanente y/o transitorio, incluyendo conducción, radiación terreste y orbital en satélites, convección libre, convección forzada y cambios de fase. En la WEB de IBERISA tienes completa información en la siguiente dirección: http://www.iberisa.com/products.htm

FEMAP TMG FLOW es un software de Análisis de Fluidos (CFD) integrado en FEMAP desarrollado por MAYA HTT (Canadá) que utiliza un método eficiente y robusto basado en tecnología avanzada de volúmenes de control por diferencias finitas para resolver las ecuaciones no lineales de transferencia de calor y movimiento de fluidos de Reynolds Averaged Navier-Stokes (RANS) que gobiernan la conservación de la masa, momento y energía del fluido para obtener el campo de velocidades, presiones y temperaturas en problemas conjugados con acoplamiento fluido-térmico en régimen permanente y/o transitorio, incluyendo conducción, radiación terreste y orbital en satélites, convección libre, convección forzada y cambios de fase. En la WEB de IBERISA tienes completa información en la siguiente dirección: http://www.iberisa.com/products.htm

FEMAP TMG es modular y está disponible en las siguientes configuraciones:

- FEMAP TMG Thermal: incluye capacidades básicas de conducción, convección y radiación.

- FEMAP TMG Flow: incluye análisis de fluidos CFD.

- FEMAP TMG Advanced Thermal: incluye capacidades adicionales de radiación y otras funcionalidades. Es un módulo add-on de FEMAP TMG Thermal, es decir, requiere tener licencia de FEMAP TMG Thermal.

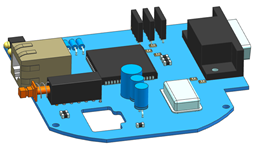

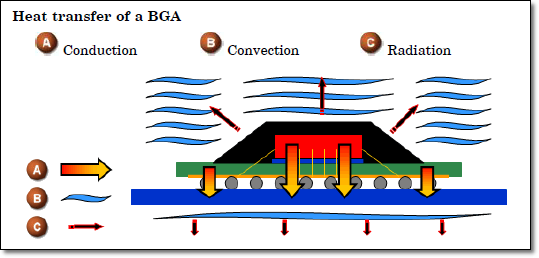

Aplicación de FEMAP TMG FLOW + TMG THERMAL a la resolución de problemas CFD conjugados con acoplamiento fluido-térmico en componentes electrónicos con transmisión de calor por conducción, convección y radiación.

La combinación de FEMAP TMG Flow con los módulos FEMAP TMG Thermal y FEMAP TMG Advanced Thermal permite modelizar un amplio rango de problemas multi-físicos.

|

|

|

|

|

|

|

|

|

La siguiente tabla muestra todas las capacidades de los módulos FEMAP TMG Flow, FEMAP TMG Thermal y FEMAP TMG Advanced Thermal, así como el tipo de licencia requerida.

Capacidades Generales de FEMAP TMG |

|||

|---|---|---|---|

| Feature | Flow | Thermal | Adv Thermal |

| Ambient Conditions | ✓ | ✓ | ✓ |

| Export I-DEAS Universal File | ✓ | ✓ | ✓ |

| Export Universal File for NX | ✓ | ✓ | ✓ |

| FE Study | ✓ | ✓ | ✓ |

| Import I-DEAS Universal File | ✓ | ✓ | ✓ |

| Import Universal File for NX | ✓ | ✓ | ✓ |

| Initial Conditions | ✓ | ✓ | ✓ |

| Model Manager | ✓ | ✓ | ✓ |

| Selected Results | ✓ | ✓ | ✓ |

| Solution Data | ✓ | ✓ | ✓ |

| Solver Control | ✓ | ✓ | ✓ |

Capacidades de FEMAP TMG FLOW |

|||

| Feature | Flow | Thermal | Adv Thermal |

| Blockage | ✓ | ✗ | ✗ |

| Fan | ✓ | ✗ | ✗ |

| Fan Curve | ✓ | ✗ | ✗ |

| Flow Surface | ✓ | ✗ | ✗ |

| Periodicity | ✓ | ✗ | ✗ |

| Recirculation Fan | ✓ | ✗ | ✗ |

| Rotating Frame of Reference | ✓ | ✗ | ✗ |

| Screen | ✓ | ✗ | ✗ |

| Supersonic Inlet | ✓ | ✗ | ✗ |

| Surface Properties | ✓ | ✗ | ✗ |

| Symmetry Plane | ✓ | ✗ | ✗ |

| TMG Executive Menu | ✓ | ✗ | ✓ |

| Vent | ✓ | ✗ | ✗ |

Capacidades de FEMAP TMG Thermal |

|||

| Feature | Flow | Thermal | Adv Thermal |

| Additional Conductance | ✗ | ✓ | ✓ |

| Boundary Condition Mapping Settings | ✗ | ✓ | ✓ |

| Electrical Coupling | ✗ | ✓ | ✓ |

| Element Reporting | ✗ | ✓ | ✓ |

| Interpolation Relationship | ✗ | ✓ | ✓ |

| Non-Geometric Element | ✗ | ✓ | ✓ |

| Radial Heat Flow | ✗ | ✓ | ✓ |

| Radiation Control | ✗ | ✓ | ✓ |

| Radiation Request | ✗ | ✓ | ✓ |

| Radiation Switches | ✗ | ✓ | ✓ |

| Referencing Entities | ✗ | ✓ | ✓ |

| Reverse Side | ✗ | ✓ | ✓ |

| Tabular Data | ✗ | ✓ | ✓ |

| Temperature Mapping | ✗ | ✓ | ✓ |

| Thermal Boundary Condition | ✗ | ✓ | ✓ |

| Thermal Coupling | ✗ | ✓ | ✓ |

| Thermostat | ✗ | ✓ | ✓ |

Capacidades de FEMAP TMG Advanced Thermal |

|||

| Feature | Flow | Thermal | Adv Thermal |

| Articulation | ✗ | ✗ | ✓ |

| Diurnal Heating | ✗ | ✗ | ✓ |

| Duct Fan/Pump | ✗ | ✗ | ✓ |

| Duct Forced Convection | ✗ | ✗ | ✓ |

| Duct Inlet/Outlet | ✗ | ✗ | ✓ |

| Duct Properties | ✗ | ✗ | ✓ |

| Element Deactivation Set | ✗ | ✗ | ✓ |

| Elimination Set | ✗ | ✗ | ✓ |

| Export Radiation Model | ✗ | ✗ | ✓ |

| Free Convection | ✗ | ✗ | ✓ |

| Import Radiation Model | ✗ | ✗ | ✓ |

| Merge Set | ✗ | ✗ | ✓ |

| Orbit Modeling | ✗ | ✗ | ✓ |

| Orbit Visualizer | ✗ | ✗ | ✓ |

| Parallel Processing | ✗ | ✗ | ✓ |

| Peltier Cooler | ✗ | ✗ | ✓ |

| Primitive | ✗ | ✗ | ✓ |

| Radiative Heating | ✗ | ✗ | ✓ |

| Results Reporter | ✗ | ✗ | ✓ |

| TMG Executive Menu | ✓ | ✗ | ✓ |

Análisis CFD del Sistema de Escape

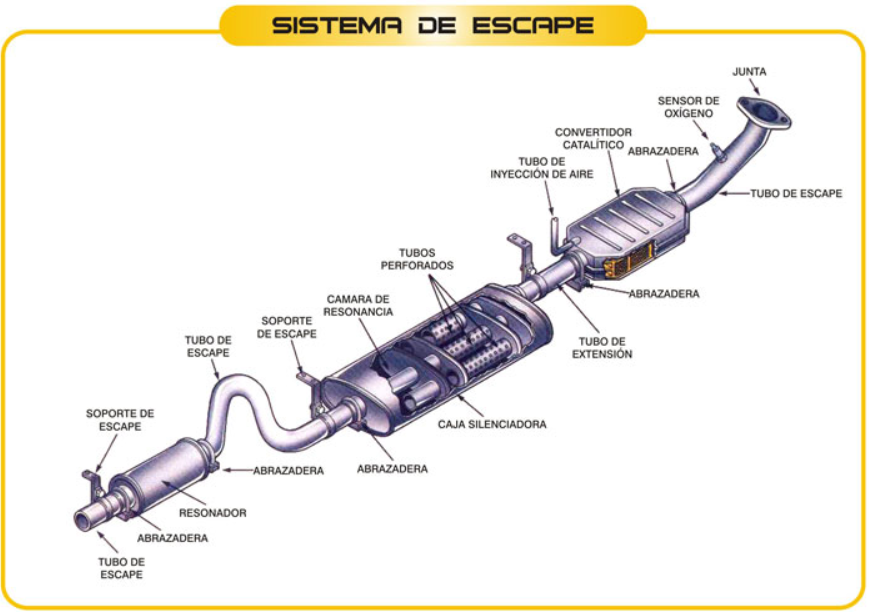

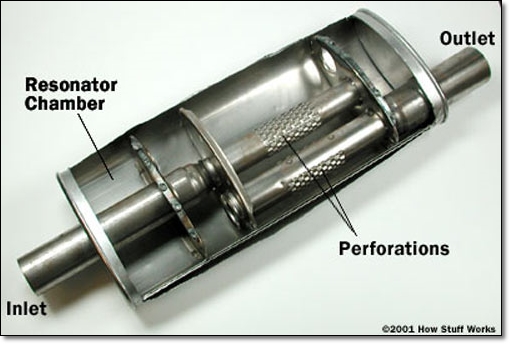

Para conocer mejor el funcionamiento de FEMAP TMG FLOW vamos a realizar un análisis CFD del sistema de escape de un motor de combustión interna que llevan los automóviles actuales. Los componentes típicos de un sistema de escape los tenemos en la siguiente figura:

Partes de un Sistema de Escape:

- Colectores de Escape o “headers”:

Este es el primer punto de contacto de los gases de escape después de salir de la culata del motor de explosión. - Catalizador:

Este elemento es el encargado de que todavía podamos respirar el aire en las ciudades con un tráfico muy denso. Recoge el NOx, los CO y los hidrocarburos no quemados que proceden de los gases de escape y los “convierte” en N2, O2, CO2 y H20, mucho menos perjudiciales para el medio ambiente. - Silencioso o “Muffler”:

Hay muchos tipos de silenciadores, pero el objetivo principal es eliminar el ruido. Una de las formas más comunes de trabajar de los silenciadores es redirigiendo el flujo de aire. Por el camino, los gases de escape pasan a través de tuberías porosas que permiten que los gases de escape se expandan en el material de aislamiento acústico que lleva el silencioso en su interior, lo que minimiza el ruido que finalmente sale por el tubo de escape. - Resonador:

Ayuda a eliminar parte del ruido. El resonador trabaja rechazando las ondas sonoras para que se anulen entre sí, y por lo general, están afinados en una frecuencia especifica donde el ruido del motor podría ser demasiado ruidoso o indeseable.

Preprocesado del Modelo CFD

Importar Modelo CAD 3-D Sólido

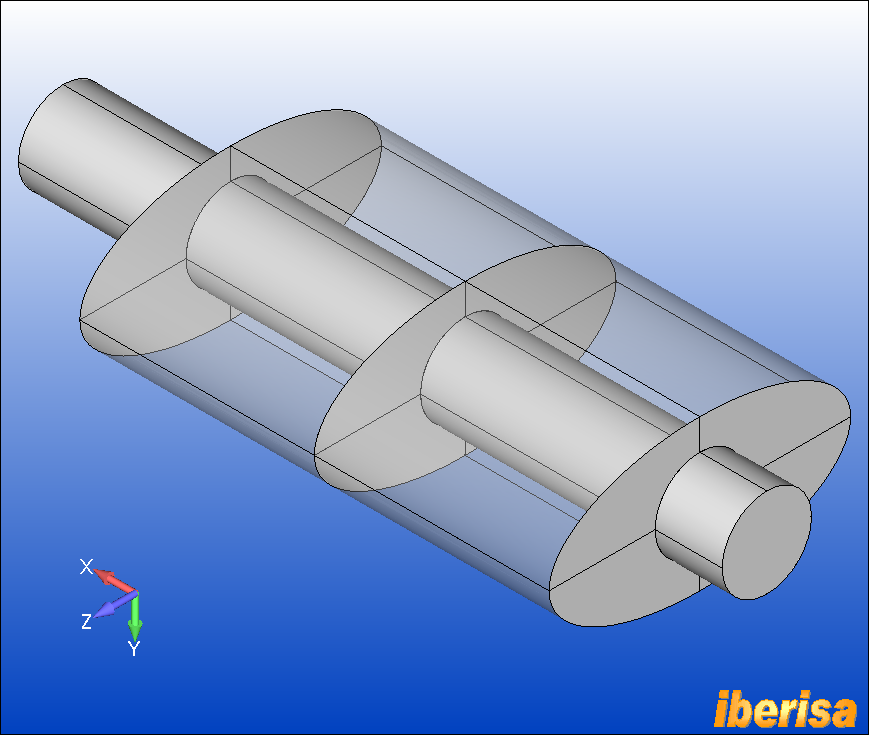

Importamos el modelo CAD 3-D sólido en FEMAP del dominio fluido donde podemos ver claramente los componentes más importantes del sistema de escape: catalizador (catalitic converter), silenciador (muffler) y tubería de conexión (connecting pipe) con las siguientes características:

- Caudal de entrada de aire: 215 l/s.

- Pérdida de carga en el convertidor catalítico (simula un medio poroso): 5000 Pa.

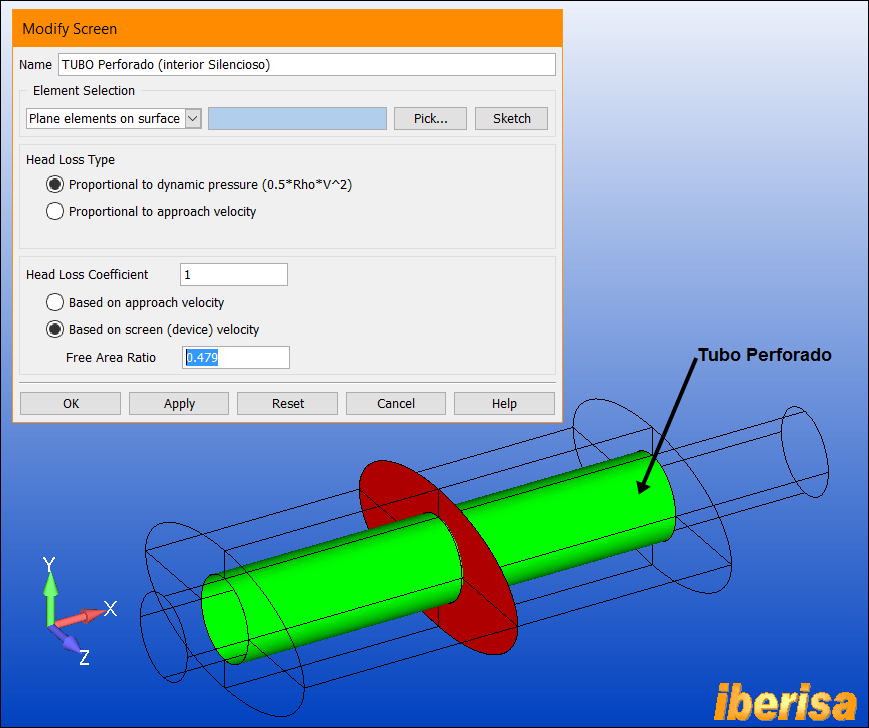

- Ratio de Area Libre en el tubo perforado del Silencioso: 0.479.

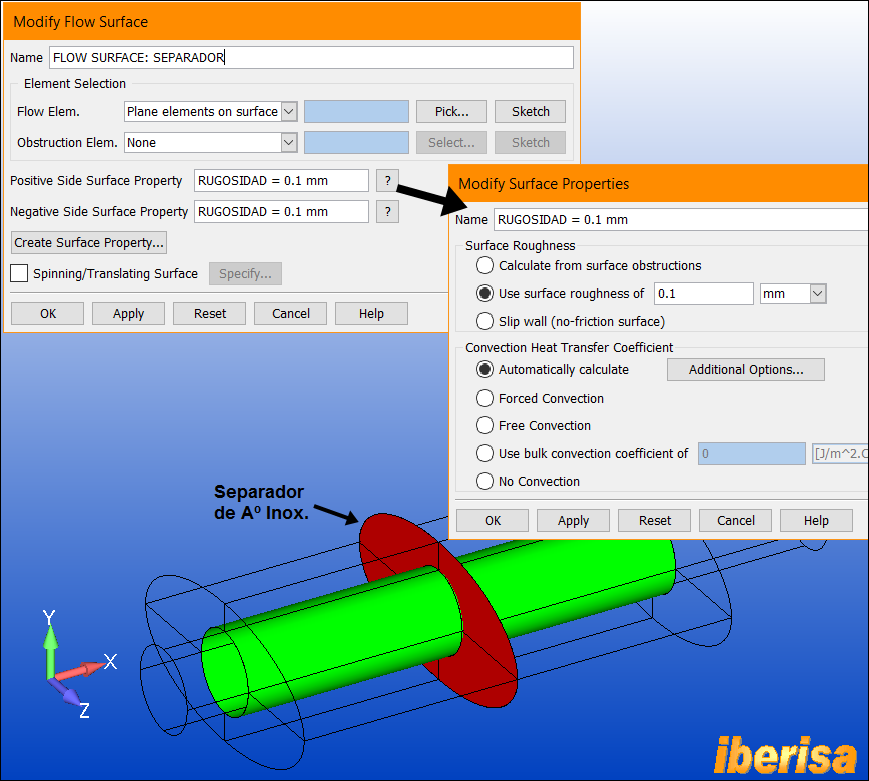

- Rugosidad de la pared de separación del Silencioso: 0.1 mm.

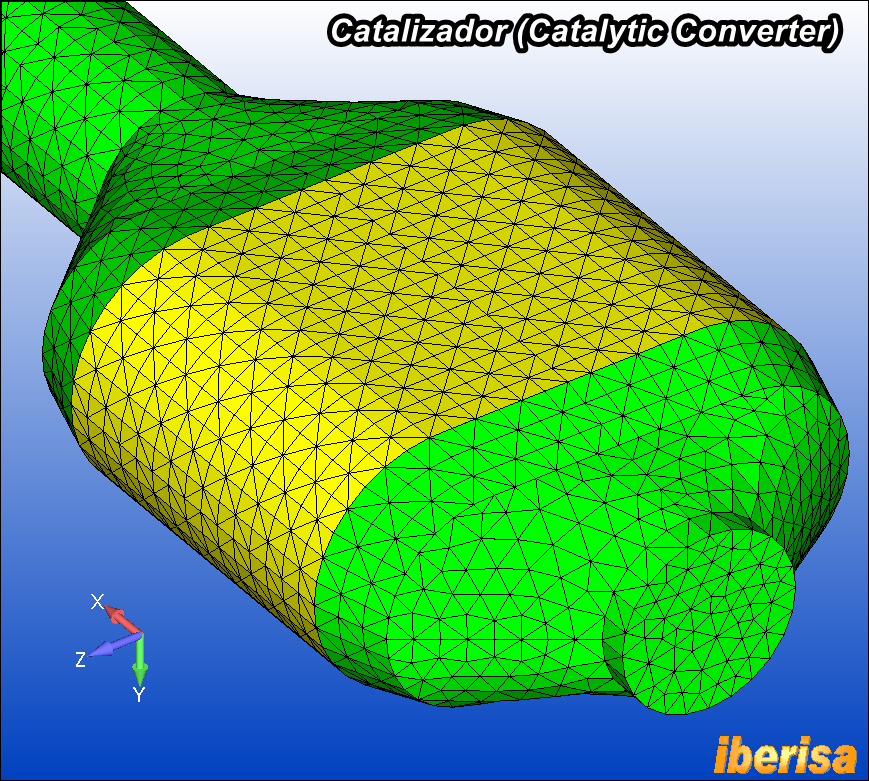

La geometría del catalizador (catalitic converter) está dividia en las siguientes partes:

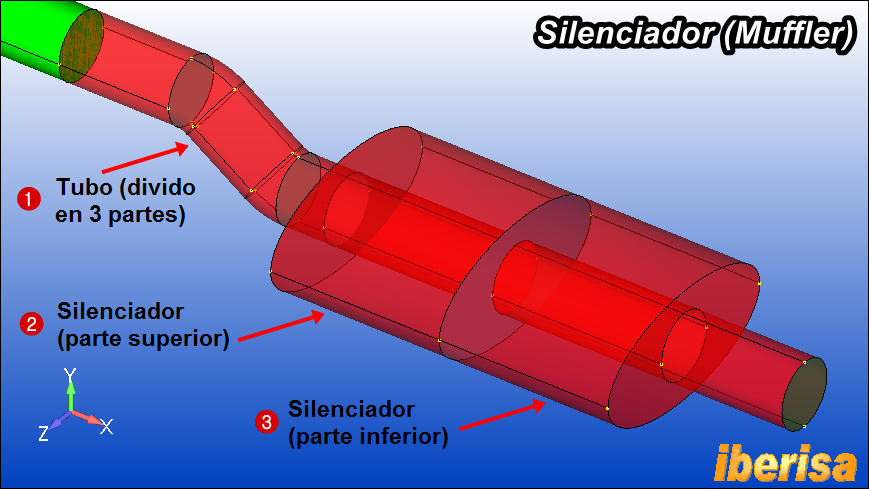

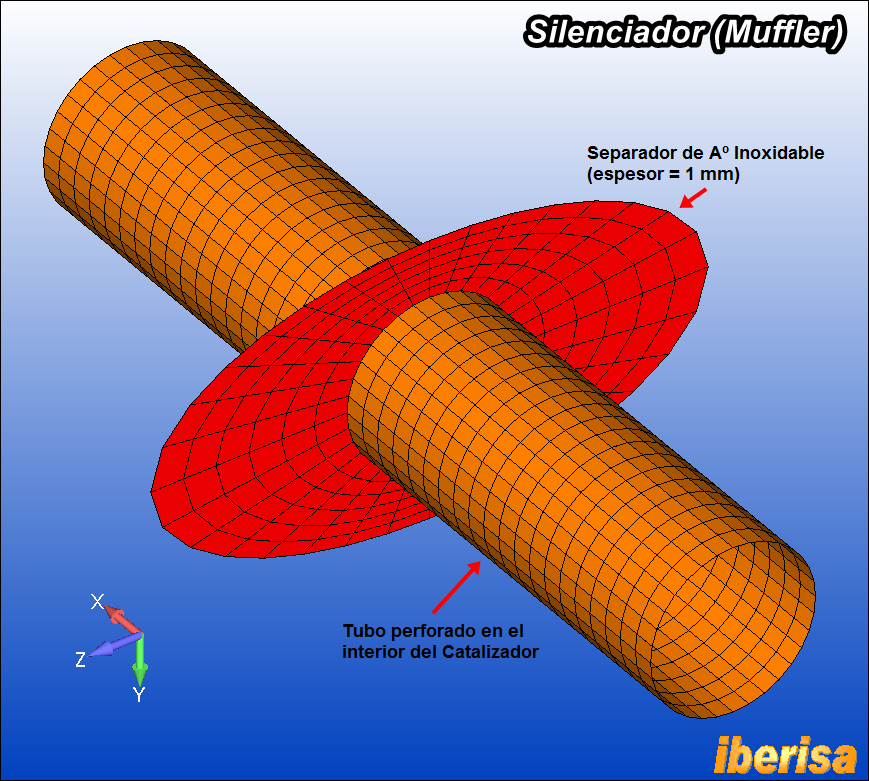

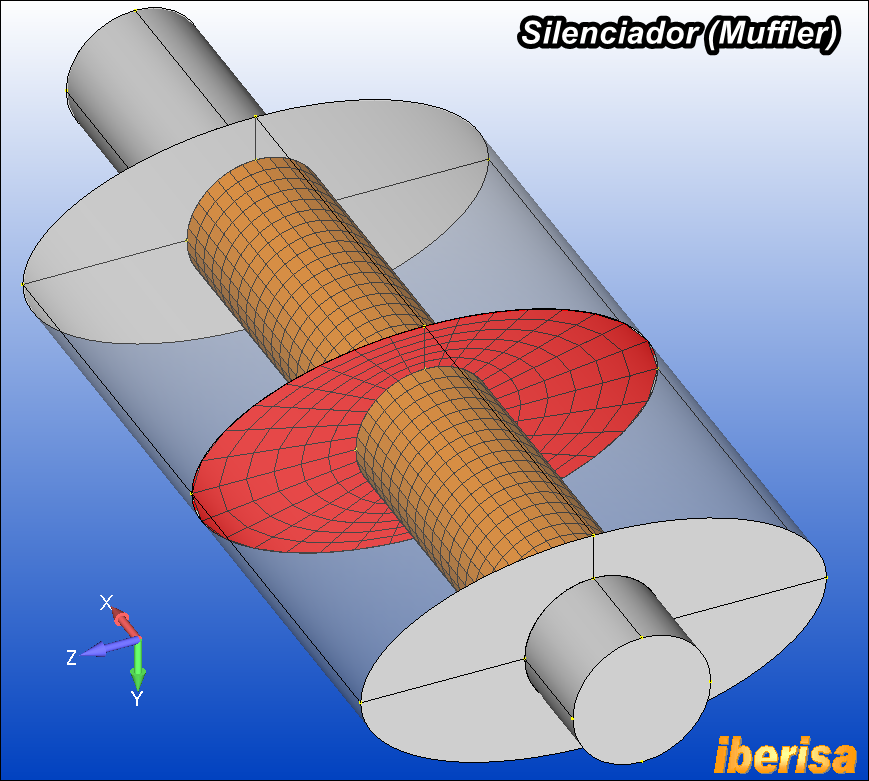

La caja silenciadora, silenciador o silencioso (en inglés se conoce como Muffler) está dividido en las siguientes partes:

Propiedades del Fluido

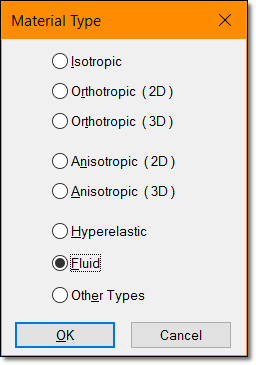

FEMAP TMG Flow incluye una librería de materiales con sus propiedades térmicas y de fluidos que se encuentra en el directorio <femap_install>\TMG\femap\bas\tmg_material_SI.esp. Aquí tenemos propiedades sobre diferentes fluidos (gases y líquidos) así como sólidos. En nuestro ejemplo del Sistema de Escape seleccionaremos AIRE como fluido. En primer lugar en la orden MODEL > MATERIAL seleccionamos el MATERIAL TYPE = FLUID y seguidamente AIRE de la librería de materiales. Las propiedades de todos los materiales de la librería están definidas en unidades del Sistema Internacional (SI), donde la Masa se expresa en Kg, la Densidad en kg/m^3, la Longitud en metros, la Fuerza en Newtons y la Presión en Pascales, es decir, N/m^2.

>>> Importante: el Sistema de Unidades Internacional (SI ) es el sistema de unidades que de debe utilizar siempre en la resolución de problemas CFD con FEMAP TMG FLOW:

Mallado 3-D del Silencioso (Muffler)

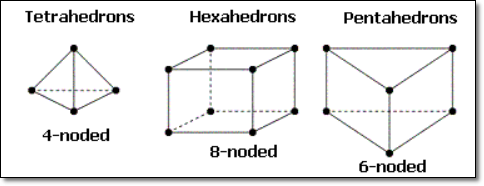

El volumen fluido del silenciador (Muffler) se malla en FEMAP usando elementos sólidos HEX8 ya que la geometría es relativamente sencilla (en el vídeo de YouTUBE explico diferentes técnicas de mallado con elementos sólidos 3-D Hexaédricos, así como “trucos” de preparación de la geometría para el mallado hexaédrico). La siguiente imagen muestra la geometría del catalizador lista para mallar con elementos sólidos 3-D hexaédricos:

En FEMAP TMG Flow la geometría sólida que representa el dominio fluido se puede mallar bien con elementos sólidos 3-D tetraédricos lineales (TET4 de 4-nodos), o con elementos sólidos 3-D hexaédricos lineales (Bricks HEX8 de 8-nodos) o con elementos sólidos 3-D prismas triangulares lineales (WEDGE de 6-nodos), siempre en función de la complejidad geométrica del modelo 3-D. Personalmente siempre que la geometría lo permita mi tipo de elemento preferido es el elemento exaédrico lineal HEX8.

Es posible mallar el dominio fluido con elementos sólidos 3-D parabólicos (TET10 de 10-nodos, Bricks HEX20 de 20-nodos o WEDGE de 12-nodos), pero no mejora la precisión de los resultados ya que el solver TMG FLOW los trata internamente como elementos lineales, así que siempre se debe mallar con elementos de bajo orden.

Tanto TMG FLOW como TMG Thermal son solvers de diferencias finitas, usan una formulación de volúmenes de control donde las variables se calculan en el centro del elemento, así que cambiar el orden de la malla de lineal a parabólico no afecta en la formulación del elemento. Los resultados se extrapolan a todos los nodos (incluyendo los midside nodes) por interpolación de las variables a partir de los puntos de integración del volumen finito.

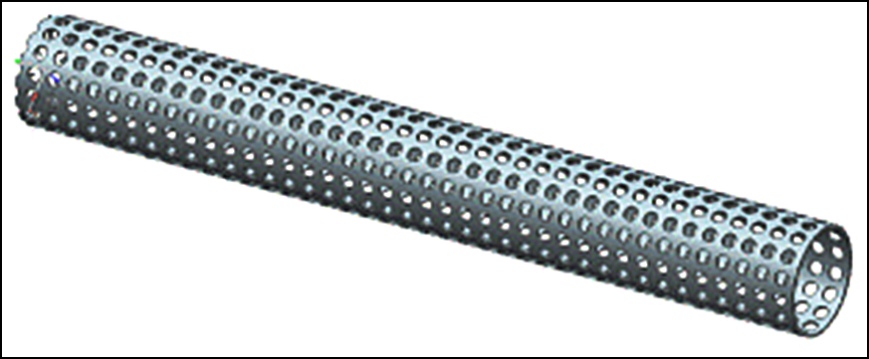

Mallado 2-D del Tubo Perforado

Muchos silenciosos llevan en general en su interior unos tubos perforados de acero inoxidable eficaces para eliminar ruidos de frecuencias altas, tal como muestra la siguiente figura:

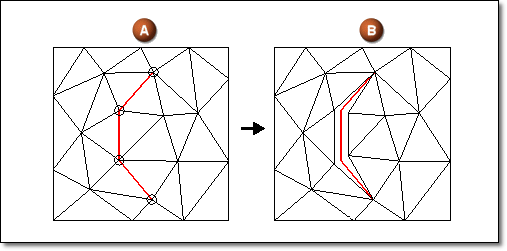

La siguiente imagen muestra la malla 2-D a base de elementos QUAD4 Thin Shell lineales de 4-nodos utilizada para mallar las superficies del tubo perforado de Acero Inoxidable que va colocado en el interior del silencioso, así como la pared de separación de acero inoxidable también que divide físicamente ambos recintos.

La siguiente imagen muestra una vista de conjunto del interior del silencioso con la malla 2-D del tubo perforado así como la malla 2-D de la placa de separación de acero Inoxidable entre ambos recintos. La malla 2-D es independiente de la malla 3-D del fluido, las mallas no tienen que ser coincidentes. Posteriormente en TMG FLOW definiremos el efecto en el fluido de los agujeros en el tubo perforado, así como el efecto de obstrucción en la placa de separación.

Mallado 3-D del Catalizador

El dominio fluido 3-D del tubo y el convertidor catalítico se mallan de forma automática con elementos sólidos 3-D tetraédricos lineales (TET4 de 4-nodos). La densidad de malla utilizada garantiza una buena precisión de resultados ya que se ha mallado con más de 6 elementos la entrada de aire del catalizador.

Densidad de Malla 3-D del Fluido

Es importante elegir una densidad de malla 3-D sólida apropiada para mallar el dominio fluido ya que afecta a la precisión de los resultados. La malla debe ser densa para capturar los detalles del flujo del fluido, pero es difícil crear una malla lo suficientemente refinada para capturar todos los detalles y a la vez obtener unos tiempos de cálculo reducidos. En la práctica las limitaciones en el nº de nodos y elementos está más en el hardware (memoria RAM y espacio en disco disponible) que en el software (máximo 10 millones): por ejemplo, un modelo por encima de los 300.000 elementos ya es muy grande. En general, TMG FLOW no requiere usar una malla excesivamente refinada, un modelo entre 10.000 y 100.000 elementos se considera de tamaño razonable y capaz de modelizar con precisión cualquier problema CFD complejo.

- El fluido sólo puede pasar de un cuerpo a otro si las caras de los elementos 3-D de la malla de fluido son “co-planares“. Para obtener la máxima precisión en el cálculo lo mejor es hacer que los nodos de los elementos de la malla de fluido sean coincidentes y proceder a “mergear” nodos entre componentes.

- En el caso de mallas 3-D de fluidos no coincidentes, el solver TMG FLOW todavía puede tratar los cuerpos como un único dominio de fluido, más adelante explicaremos cómo activar esta capacidad.

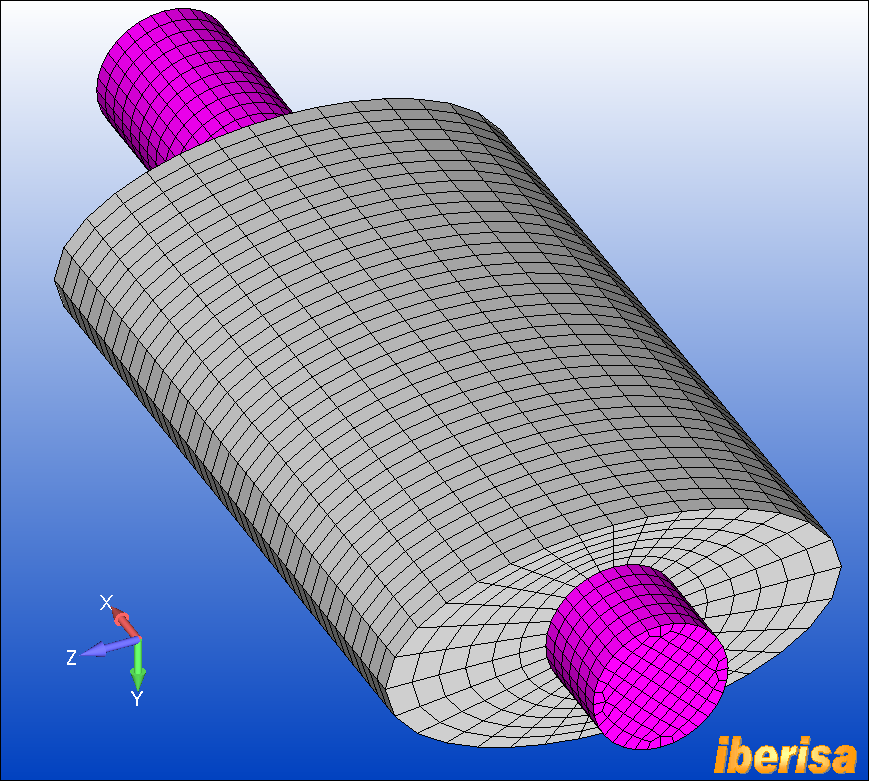

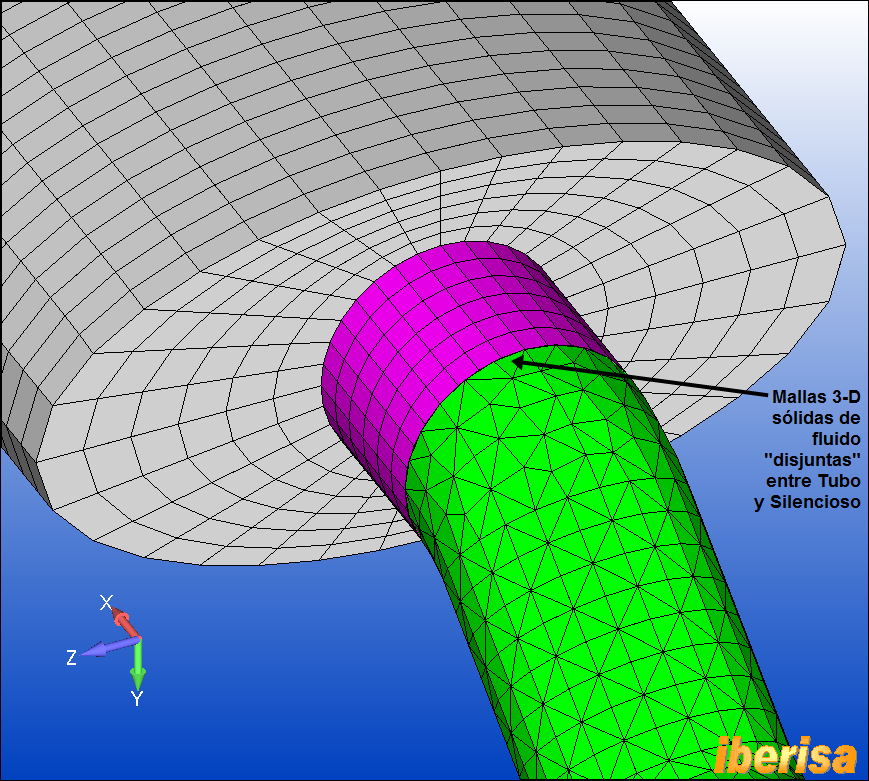

- La siguiente imagen muestra el detalle de la malla “disjunta” existente entre el tubo de entrada del silencioso (elementos 3-D sólidos exaédricos HEX8 en violeta) y la salida del tubo proveniente del catalizador (elementos 3-D sólidos tetraédricos TET4 en verde).

- En este caso los nodos de ambos cuerpos no están mergeados, se ha hecho “ex-profeso” para explicar el funcionamiento de este potente mecanismo que ofrece TMG Flow para unir mallas de fluidos “disjuntas” (es decir, no coincidentes) y reducir así el trabajo de mallado y el tamaño del modelo CFD: la clave está en que las mallas en contacto sean co-planares, y que la densidad de malla en ambos cuerpos sea similar, de lo contrario se producirá cierta pérdida tanto de precisión como de prestaciones.

Aprovecho para dejar constancia aquí de las recomendaciones generales de mallado 3-D que se deben seguir para el caso especial de análisis CFD de equipos electrónicos:

- Usar entre 2 ó 3 elements entre placas. Un elemento es suficiente para un análisis rápido. Pero nunca usar más de 5 a 8 elementos entre placas para modelizar flujos turbulentos.

- A menudo, con placas muy poco espaciadas, el flujo es unidimensional (es decir, laminar). Si se sospecha que pueda existir un patrón de flujo más complejo entonces mallar con más elementos.

- Mallar con 8 a 12 elementos a lo largo de la longitud o anchura de una placa de circuito impreso (PCB) para un análisis a nivel de sistema. Si se desea estudiar el flujo del fluido alrededor de un componente en más detalle entonces se recomienda refinar la malla en esa zona. Un análisis de detalle de un PCB puede requerir una malla mucho más refinada.

- Refinar la malla en áreas donde haya cambios rápidos en la dirección del flujo o en la presión del fluido, por ejemplo en la reducción súbita de la sección transversal del flujo. Esto es muy importante de cara a calcular con precisión las pérdidas de carga del circuito, en especial si se busca el punto de trabajo de la curva de ventilador.

- En general se recomienda no incluir los mínimos detalles de los componentes más pequeños, salvo que se desee realizar un estudio muy detallado. En su lugar es mejor utilizar FLOW SURFACES que permiten representar características como la rugosidad y la convección general en placas PCB, este detalle lo veremos más adelante.

- La densidad de malla en las tomas de entrada y salida del fluido debe ser bastante refinada, se recomienda mallar con al menos 5 elementos.

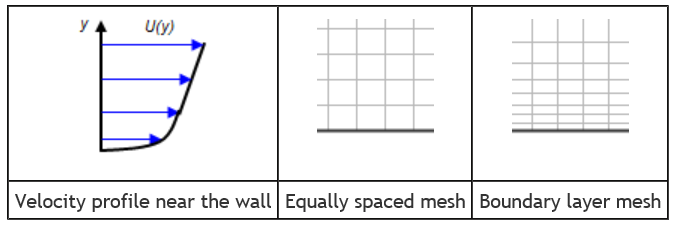

Modelo de Turbulencia en la Pared

- En régimen turbulento (nótese que el flujo de aire en recintos con componentes electrónicos es casi siempre turbulento, incluso con valores del nº de Reynolds muy bajos) es esencial que la malla no sea muy refinada cerca de las FLOW SURFACES y de las paredes adiabáticas.

- Es preferible tener el primer nodo de la malla fuera de la sub-capa laminar para que la función de pared realice una predicción correcta del comportamiento del fluido en función de la distancia a la pared. El valor de Y+ (calculado por TMG FLOW) indica la posición del primer nodo interno en relación con la capa límite. La región de la capa límite en régimen turbulento tiene un valor de Y+ por encima de 30. A pesar de que los resultados son mas exactos para valores de Y+ mayores de 30, los modelos de turbulencia “K-epsilon” y “Mixing Length” de TMG Flow tienen en cuenta valores pequeños de Y+ añadiendo una función de amortiguamiento a la turbulencia viscosa. El amortiguamiento reduce de forma efectiva la turbulencia viscosa cerca de la pared, forzando el valor cero a medida que Y+ tiende a cero. Debido al amortiguamiento en la turbulencia viscosa, los modelos “K-epsilon” y “Mixing Length” de TMG FLOW obtienen un comportamiento correcto del fluido incluso para valores de Y+ menores de 30.

- En resumen, la función de pared describe la velocidad del fluido como una función de la distancia a la pared dentro de la región más cercana a la misma. Mediante el uso de la función de pared podemos generar mallas regularmente espaciadas en vez de complejas y costosas mallas muy refinadas a través de varias capas de espesor variable (Boundary Layer Mesh), y sin necesidad de resolver la sub-capa viscosa. La implementación de la función de pared tiene en cuenta cada capa interna y además incorpora los efectos de rugosidad en la pared.

- Los modelos de turbulencia que usan siempre la función de pared son el “K-epsilon” y el “Mixing Length“, pero también se puede usar la función de pared en los modelos de turbulencia avanzados de TMG FLOW como “K-omega“, “SST – Shear Stress Transport” y “LES – Large Eddy Simulation” (más adelante explicaremos en detalle los modelos de turbulencia disponibles en TMG FLOW).

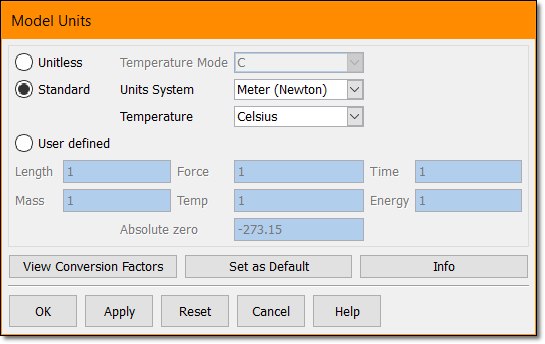

Acceso al Panel de TMG

Seguidamente cargamos TMG FLOW haciendo clic en el icono TMG Panel  y en “Options > Preferences > Units” activamos el sistema de unidades internacional SI (N, m, W, ºC) que utilizaremos para definir las cargas y condiciones de contorno del modelo CFD.

y en “Options > Preferences > Units” activamos el sistema de unidades internacional SI (N, m, W, ºC) que utilizaremos para definir las cargas y condiciones de contorno del modelo CFD.

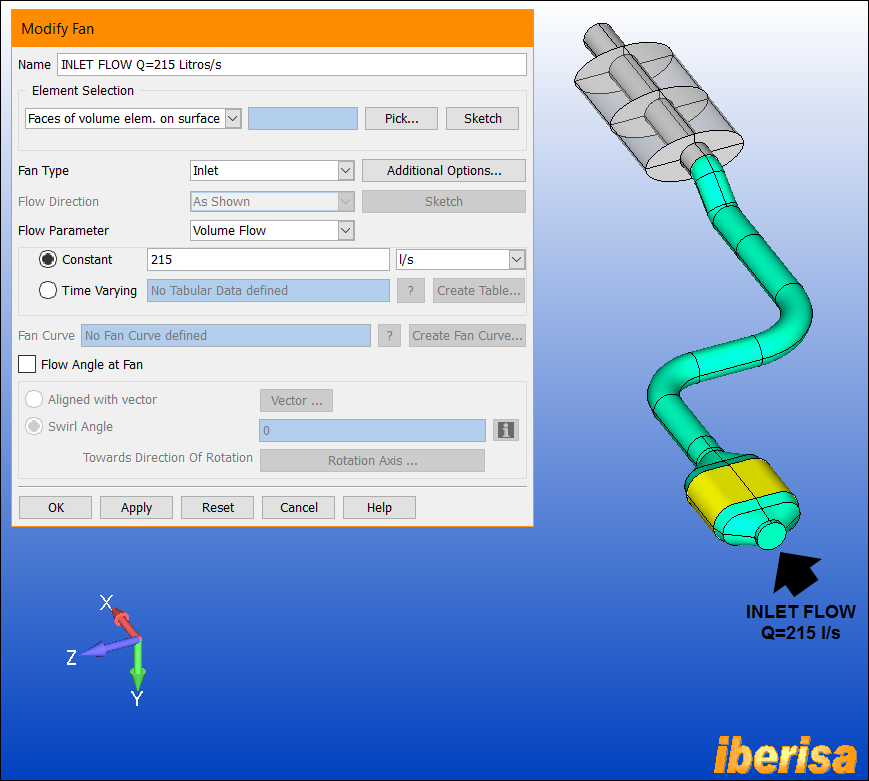

Fan

Fan

La condición de contorno FAN permite definir tanto un ventilador externo al dominio computacional (que puede ser de entrada o salida de fluido) así como un ventilador interno (Recirculation Fan) que mueva el fluido, pudiendo especificar la dirección del mismo. En el campo “Flow Parameter” se pueden definir los siguientes valores:

- Velocity: velocidad (m/s, mm/s, ft/min, in/s, km/hr, miles/hr).

- Mass Flow: caudal másico (kg/s, kg/min, kg/hr, lbm/s, lbm/min, lbm/hr).

- Volume Flow: caudal volumétrico (m^3/s, m^3/min, m^3/hr, l/s, l/min, l/hr, cfm).

- Pressure Rise: cambio de presión (N/m^2, Pa, psi, atm).

- Fan Curve: Curva de Ventilador.

En nuesro caso usaremos la orden FAN para definir un caudal volumétrico constante Q=215 litros/s de entrada de AIRE en la dirección perpendicular a la superficie del tubo del catalizador.

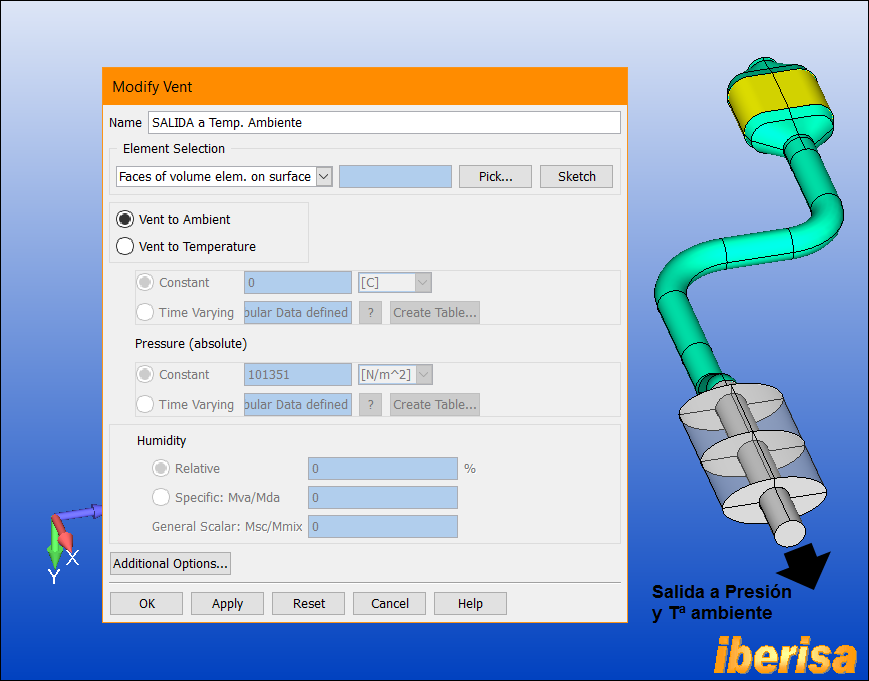

Vent

Vent

La condición de contorno VENT permite definir una abertura externa que permita al fluido entrar o salir del dominio computacional. Téngase en cuenta que la condición de contorno Vent puede actuar como una entrada o usa salida, dependiendo de las condiciones de cálculo del fluido.

Screen

Screen

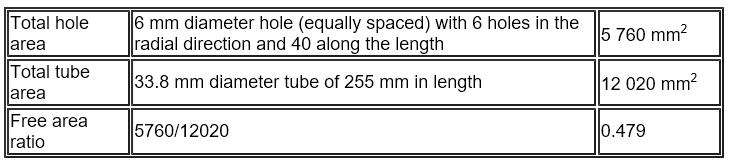

La condición de contorno SCREEN sirve para caracterizar tabiques, placas perforadas o filtros que bloquean parcialmente el paso del fluido dentro de un recinto y tener en cuenta la pérdida de carga causada por los mismos. SCREEN se aplica sobre superficies malladas con elementos 2-D, las cuales deberán estar completamente rodeadas por ambas caras de elementos fluido 3-D sólidos. En nuestro caso, vamos a utilizar la orden SCREEN para caracterizar el tubo perforado que va colocado dentro del silencioso, cuya geometría original es la siguiente:

La orden SCREEN permite calcular la pérdida de carga del dispositivo utilizando el parámetro FREE AREA RATIO, que es la relación entre el área total de los agujeros dividido por el área total del tubo sin agujeros = 0.479

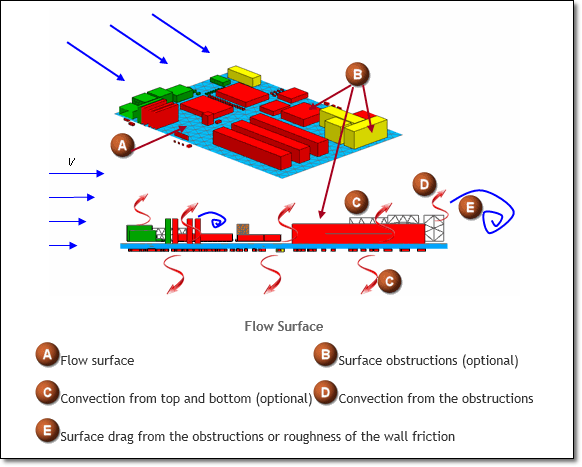

Flow Surface

Flow Surface

El uso de la orden FLOW SURFACE es clave en TMG FLOW para redirigir el flujo del fluido y caracterizar el intercambio de calor por convección entre una superficie y el fluido que la rodea. La orden permite definir:

- La rugosidad característica de una superficie.

- Las propiedades de convección de una superficie.

- La función de pared.

- Convertir una superficie en una Obstrucción al flujo del fluido.

- Prescribir velocidad de translación o rotación en superficies en movimiento en cortadura.

El siguiente ejemplo muestra una FLOW SURFACE mallada con elementos 2-D (en rojo) que representa una superficie definida internamente dentro del dominio fluido mallado con elementos 3-D sólidos:

(A) Los nodos de la FLOW SURFACE mallada con elementos 2-D son coincidentes con los nodos de la malla 3-D sólida que representa el fluido.

(B) Compartir nodos sólo es necesario en superficies curvadas (en superficies planas no es obligatorio), así de esta forma el solver reconoce la FLOW SURFACE y durante el proceso de análisis abre la malla de fluido y obstruye el paso del flujo de fluido a través de la superficie.

En nuestro caso utilizaremos la orden FLOW SURFACE a aplicar a la superficie de separación (tabique) entre recintos del silencioso, que mallaremos con elementos planos 2-D y le asignaremos una rugosidad a ambos lados de la superficie de valor 0.1 mm. Aquí la malla de elementos 2-D es coplanar con la malla de fluido 3-D sólido.

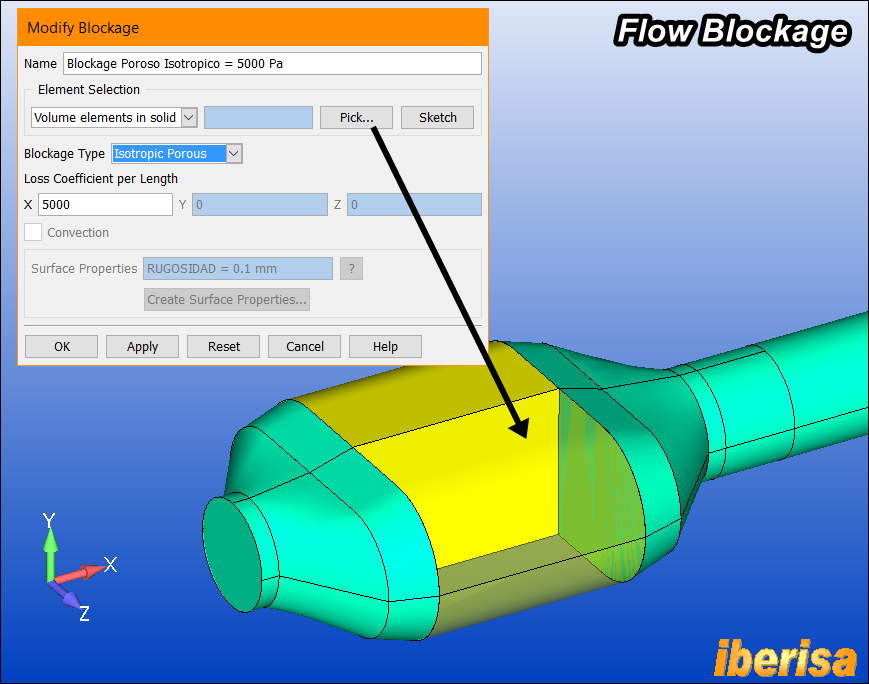

Flow Blockage

Flow Blockage

La orden BLOCKAGE permite definir una obstrucción del dominio fluido (se aplica a mallas 3-D sólidas) y forzar el flujo alrededor de un objeto o que atraviese una porción del fluido con una pérdida de carga específica. Tenemos tres tipos:

- Solid: permite crear una obstrucción con malla de fluido 3-D sólida que bloquea el flujo del fluido a través de ella pero que puede intercambiar calor con el fluido por convección.

- Isotropic Porous: seleccionar elementos 3-D de fluido y definir una pérdida de carga por unidad de longitud.

- Orthotropic Porous: seleccionar elementos 3-D de fluido y definir una pérdida de carga por unidad de longitud en cada unos de los ejes globales X, Y, Z.

En nuestro ejemplo vamos a usar la orden BLOCKAGE para reemplazar la estructura interior de “panal de abeja” del catalizador por una obstrucción porosa isotrópica con una pérdida de carga de 5000 Pa por unidad de longitud.

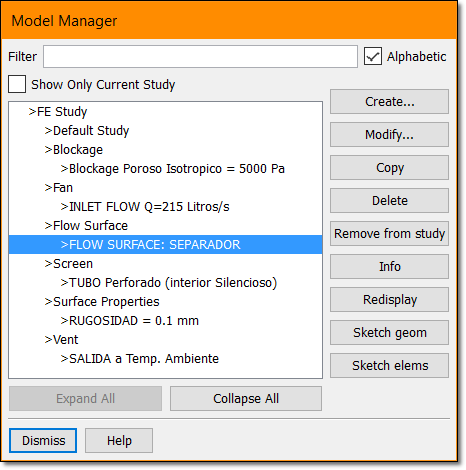

Model Manager

Model Manager

Con Model Manager podemos crear, editar, borrar, copiar y ver toda la información y condiciones de contorno que hemos creado hasta al momento en TMG FLOW.

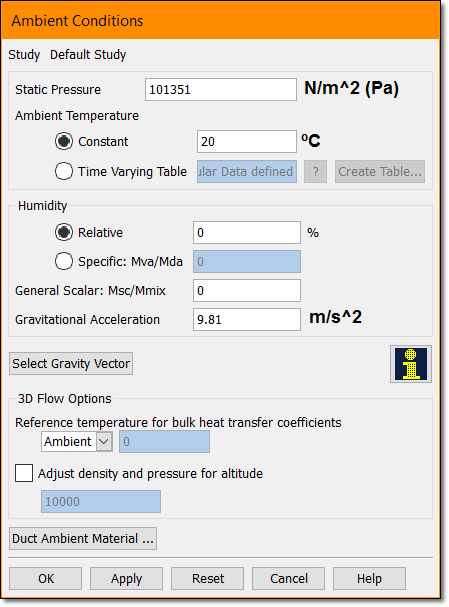

Ambient Condition

Ambient Condition

Definimos las condiciones ambientales de presión, aceleración de la gravedad y temperatura del entorno, así como el vector de dirección de aceleración de la gravedad.

Solution Data

Solution Data

Con Solution Data controlamos la generación de resultados tanto del modelo térmico como del modelo de fluidos:

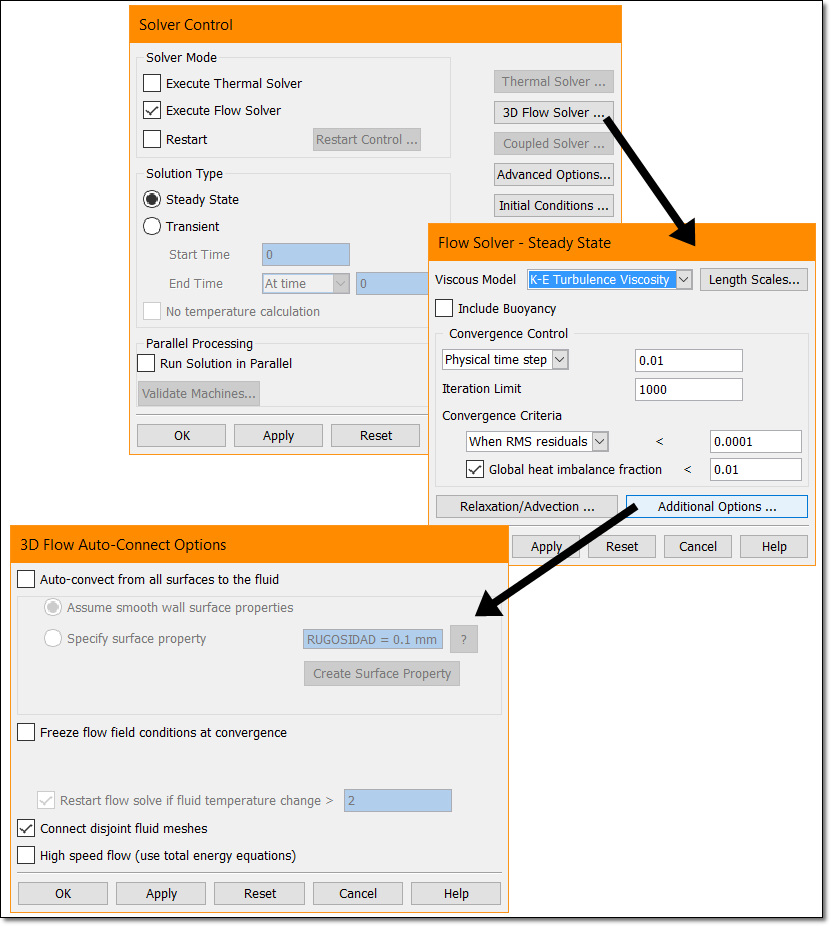

Solver Control

Solver Control

Es el centro de control de los diferentes módulos de cálculo de TMG, aquí indicamos el tipo de cálculo a realizar. Activando el botón 3D FLOW SOLVER podemos seleccionar el modelo de turbulencia viscoso a utilizar en el análisis CFD: Fixed Turbulent Viscosity, K-epsilon Turbulent Viscosity, Laminar Flow y Mixing Length Model.

- Laminar Flow: es adecuado para realizar análisis laminares, por ejemplo el flujo entre las aletas de un disipador de calor o para fluidos más viscosos. Antes de utilizar el modelo de flujo laminar hay que calcular el nº de Reynolds, cuyo valor debe ser menor de 2000 para conductos y canales. Las condiciones de turbulencia pueden existir incluso para valores más pequeños del nº de Reynolds.

- Fixed Turbulent Viscosity: es un modelo de turbulencia robusto y rápido. Se usa para obtener una respuesta rápida preliminar. También puede ser útil para ver tendencias generales y detectar areas problemáticas en el modelo CFD. La mayor desventaja es que es un modelo muy sensible a las escalas de turbulencia especificadas. Una alternativa para mejorar la precisión es hacer un RESTART utilizando el modelo Mixing Length o K-epsilon.

- Mixing Length (Algebraic Model): ofrece buenos resultados en muchas aplicaciones, aunque en general es menos exacto que el modelo K-epsilon, en cambio es más robusto y de menor coste computacional. Predice con precisión flujos con capas finas como jets, mixing layers, wakes & boundary layers. Pero puede fallar en flujos con separación de capa y recirculación (como los remolinos que se producen detrás de una obstrucción circular). En estos casos el uso del modelo K-epsilon es la mejor opción.

- K-epsilon Turbulent Viscosity (Two-Equation Model): es el modelo de turbulencia más utilizado y validado de la historia, ofrece una excelente precisión de cálculo. Sin embargo, ofrece pobres prestaciones en flujos externos, flujos con rotación, flujos con fuertes gradientes de presión o flujos con valores bajos de Y+ (<11). El tiempo de cálculo puede ser el doble o el triple, además requiere refinar mucho la malla para observar mejoras en la simulación de turbulencia, así que se recomienda usar primero el modelo Fixed Turbulent Viscosity y pasar al K-epsilon en modelos finales.

Análisis CFD

Solve

Solve

Una vez seleccionados los parámetros del modelo de turbulencia ejecutamos el análisis CFD con la orden SOLVE y se abre el TMG Solution Monitor donde podemos seguir el proceso de cálculo paso-a-paso.

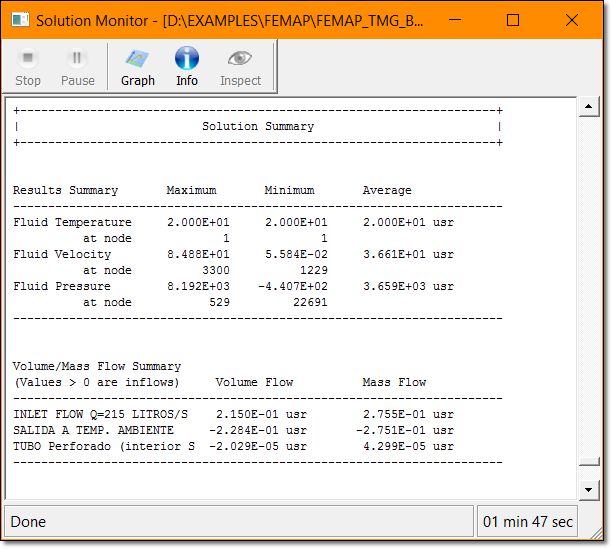

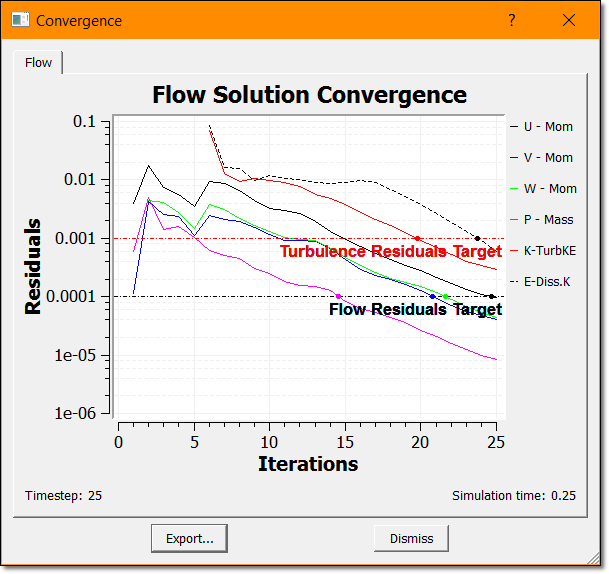

También podemos ver la convergencia de la solución CFD. En nuestro caso la solución converge en 25 iteraciones cumpliendo con los valores residuales RMS impuestos (momento y masa) con un tiempo de cálculo < 2 minutos.

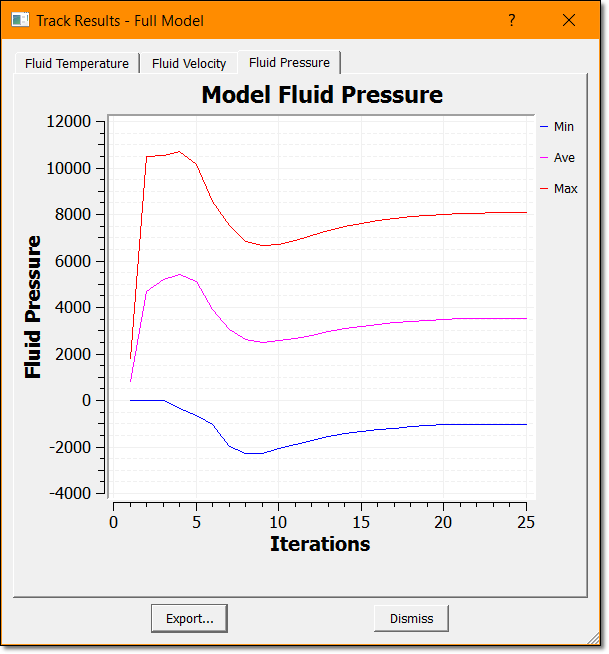

También podemos visualizar el progreso (tracking) de la convergencia de los resultados de temperatura, velocidad y presión del fluido:

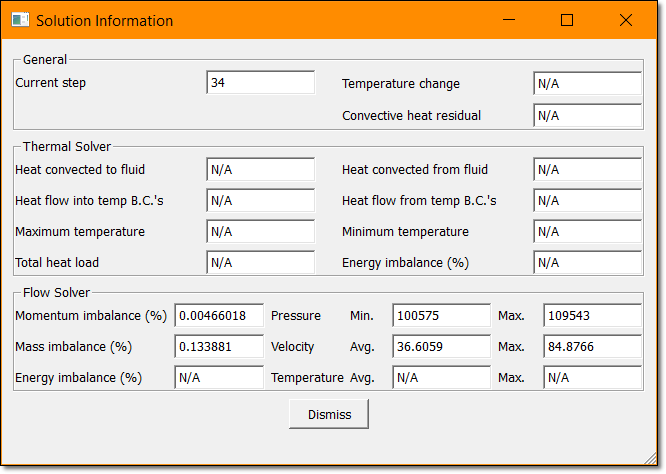

Mientras calcula el solver TMG FLOW podemos ver SOLUTION INFORMATION que nos va dando información sobre la evolución de los valores max/min/average de presión, velocidad, temperatura así como %imbalance en momento, masa y energía.

Postprocesado de Resultados

Tras finalizar el cálculo CFD pasamos a ejecutar la tarea de postprocesar en FEMAP los resultados de velocidad, presión, temperatura, etc.. utilizando vectores, contornos de color, isosurfaces, cortes por planos, animaciones y visualizar las líneas de flujo (streamlines).

Resultados de Velocidad

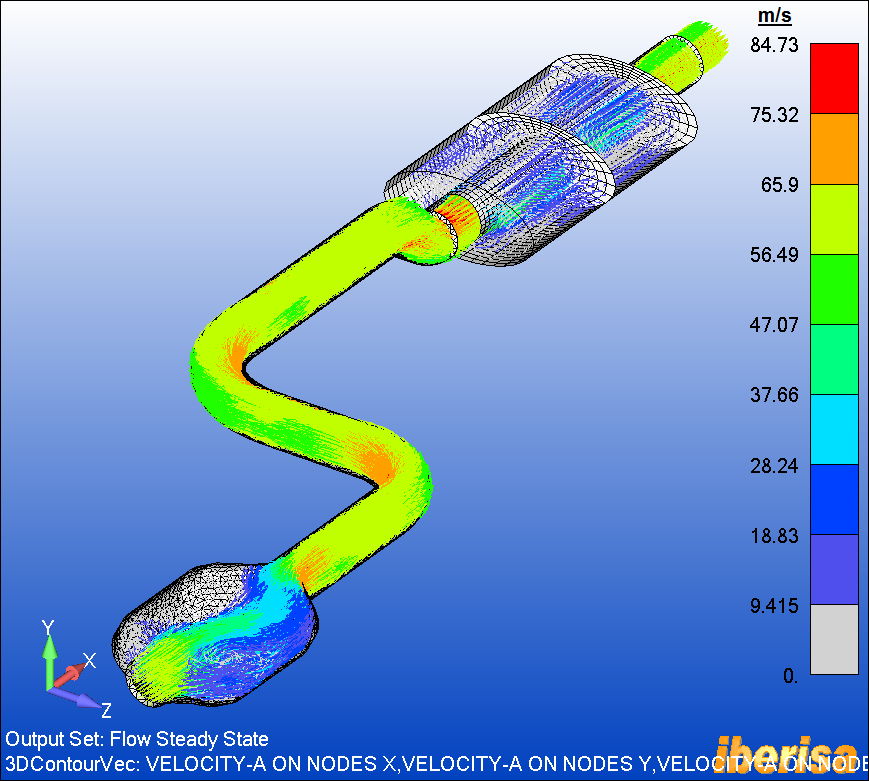

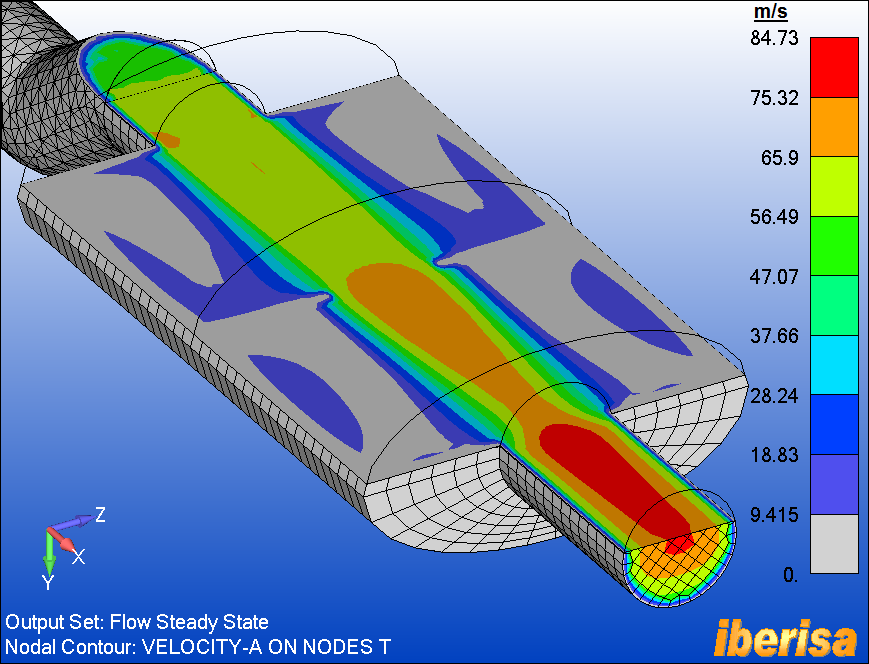

La siguiente imagen muestra a nivel global el resultado de vectores de velocidad (m/s) en el sistema de escape.

La siguiente imagen muestra la animación de los vectores de velocidad en el catalizador: se observa la modificación en la trayectoria del flujo del aire al atravesar la obstrucción porosa aplicada en una de las partes del catalizador en forma de pérdida de carga de 5000 Pa. También se puede apreciar la formación de remolinos en los laterales de entrada del catalizador, el modelo de turbulencia K-epsilon ha capturado correctamente el comportamiento del fluido.

En la siguiente imagen podemos ver una animación de los vectores de velocidad en el silencioso, donde se aprecia cómo el aire atraviesa el tubo perforado pero choca contra el tabique de separación de ambas cámaras, formándose los correspondientes remolinos. La clave: de nuevo el uso del modelo de turbulencia K-epsilon.

También podemos dar cortes por uno o varios planos sobre el campo de velocidades, es una información interesante:

Resultados de Presión

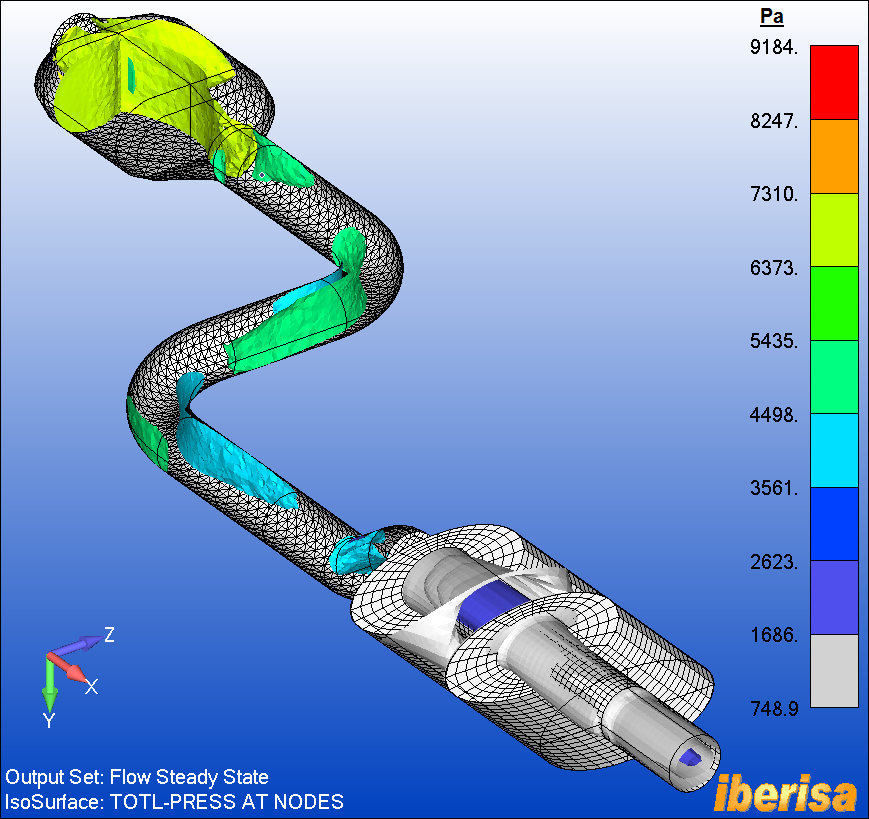

En la siguiente imagen vemos el reparto de la Presión Total (Pa) mediante iso-surfaces de igual valor:

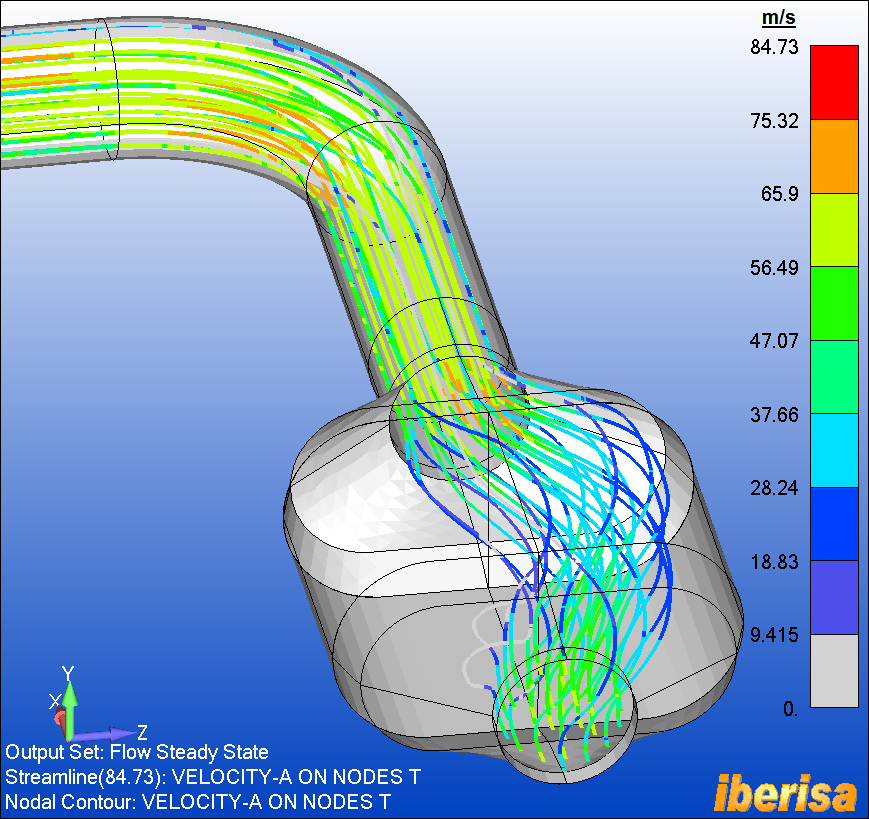

Streamlines

Streamlines son curvas tangentes a la velocidad del fluido en cada punto del dominio fluido. Se definen para un instante de tiempo y no se entrecruzan nunca. Sirven para mostrar una foto fija de cómo se mueve el campo de fluido.

Vídeo en YouTube

Aquí os dejo copia del vídeo en YOUTUBE donde explico paso-a-paso la creación del modelo CFD con FEMAP TMG FLOW, espero que os resulte interesante!:

Saludos,

Blas.

Hello Blas,

I have some questions maybe you can help me, please.

1- How can we get surface properties after we run a flow analisys, like you did on the video at 59:00?

2-I just ran a thermal/flow analisys, i would like get the convective heat transfer coeficient from the surface where the fluid is passing trhough, do you know how to plot that such as these? (data that are not listed on the deafult FEMAP plott options.)

I work on a company Called CEMEF Engenharia, located in Brazil.

I remember seeing the name of IBERISA on some papper we have regarding the use of COSMOS FEM software.

Nice to see you also started using FEMAP.

Best regards,

Igor

LikeLike

Dear Igor,

1.- This is part of an API programming, this is not included in the regular FEMAP package.

2.- To get the Convection Coeffcient back in FEMAP as a result of the CFD analysis you need to set ON the calculation of this result in the SOLUTION CONTROL command in the TMG menu under 3-D FLOW RESULTS. This scalar data is only available for those elements which convect to fluid elements.

Here you are copy the API code to get MAX_MIN_AVERAGE Results on any surface of the FEMAP model:

‘API: Determine Max_Min_Average_Results on Surface.BAS

‘User: Blas Molero, IBERISA (SPAIN), http://www.iberisa.com

Sub Main

Dim App As femap.model

Set App = feFemap()

Dim cRes As femap.Results

Set cRes = App.feResults

Dim outvec As femap.Output

Set outvec = App.feOutput

Dim suSet As femap.Set

Set suSet = App.feSet

Dim ndSet As femap.Set

Set ndSet = App.feSet

Dim elSet As femap.Set

Set elSet = App.feSet

Dim v As femap.View

Set v = App.feView

Dim surfID As Long

Dim total As Double

Dim SoSq As Double

Dim MinID As Long

Dim MaxID As Long

Dim maxval As Double

Dim minval As Double

Dim ColInd As Long

Dim ndIDs As Variant

Dim ndVals As Variant

Dim viewID As Long

Dim numCols As Long

Dim ColIndices As Variant

Dim ndCount As Long

App.feAppGetActiveView (viewID)

v.Get (viewID)

outvecID = v.ContourVector1

outsetID = v.OutputSet

totalx = 0.0

rc = suSet.SelectID (FT_SURFACE, “Select Surface”, surfID)

If rc = 2 Then

Exit All

End If

rc = ndSet.AddRule( surfID, FGD_NODE_ATSURFACE)

rc = elSet.AddSetRule (ndSet.ID, FGD_ELEM_BYNODE)

If outvecID > 3000 Then

If outvecID > 8999999 Then

outvec.Get (outvecID)

If outvec.location = 7 Then

GoTo Nodal

End If

End If

rc = cRes.DataNeeded (FT_ELEM, elSet.ID)

rc = cRes.AddConversionColumn (outsetID, outvecID, FRC_AVG, ColInd)

rc = cRes.Populate

Else

Nodal:

rc = cRes.DataNeeded (FT_NODE, ndSet.ID)

rc = cRes.AddColumn (outsetID, outvecID, False, numCols, ColIndices)

rc = cRes.Populate

ColInd = ColIndices(0)

End If

rc = cRes.GetColumnMinMax (ColInd, ndSet.ID, MinID, MaxID, minval, maxval)

rc = cRes.GetColumnSum (ColInd, ndSet.ID, ndCount, total, SoSq)

avep = total/ndCount

Msg = “Results for Surface” + Str$(surfID) + ” – Output Vector =”+Str$(outvecID)

rc = App.feAppMessage(FCM_COMMAND, Msg)

Msg = “Total =” + Str$(total)

rc = App.feAppMessage( FCL_BLACK, Msg)

Msg = “Average =” +Str$(avep)

rc = App.feAppMessage( FCL_BLACK, Msg)

Msg = “Maximum =” +Str$(maxval)+” at Node”+Str$(MaxID)

rc = App.feAppMessage( FCL_BLACK, Msg)

Msg = “Minimum =” +Str$(minval)+” at Node”+Str$(MinID)

rc = App.feAppMessage( FCL_BLACK, Msg)

End Sub

Best regards,

Blas.

LikeLike

Hola Blas

Muy bueno este tutoríal de flow.

Tengo una duda : que es el grupo de puntos que aplicas para el cálculo o visualizado de streamlines?

Muchas gracias

Saludos

Rui

LikeLiked by 1 person

Caro Ruy,

Instead of using a single node, I defined previously a group of grid points (ie, points based in existing nodes) located in the INLET surface to be the streamline start location, OK?.

Best regards,

Blas.

LikeLike

Dear Blas

Thanks for your reply. It makes complete sense. We have to define which inlet or outlet points we want to follow. Thanks Rui

Ps: I sent you an email directly to your company regarding this subject plus a quotation request for students training. I will wait for that as well.

Best regards Rui

Sent from my iPhoneng

>

LikeLike